مونومر وینیل کلراید در درجه حرارت اتاق و فشار معمولی گازی است بیرنگ که نقطه جوش آن برابر ۹/۱۳- درجه سانتیگراد و حد انفجاری آن ۲۰ تا ۴۰ درصد حجمی در هوا می باشد . در شرایط صنعتی عموما” تحت فشار و به صورت مایع نگهداری می شود . بوی این مونومر شبیه کلرواتان می باشد . این ماده از نظر تماس با پوست و مجاری تنفسی بسیار خطرناک بوده و به شدت سرطان زا می باشد . همواره بایستی در نگاهداری آن دقت فراوان نمود و از تماس آن با پوست و تنفس آن خودداری کرد. حد مجاز آن ، کمتر از ۱ PPM در هوا می باشد .

https://www.simandcable.com/simandHpBM6

این ماده نخستین بار در سال ۱۸۳۵ توسط فردی به نام Regnault ساخته شد . وی از اثرگاز اتیلن بر کلر ماده ای به نام ۱ و ۲ دی کلرواتان بوجود آورد سپس آن را در معرض محلول هیدروکسید پتاسیم ( الکلی ) قرار داده و پس از حرارت دادن محصول را در برابر نور خورشید قرارداد . نتیجه کار بوجود آمدن ذرات پودری شکلی به رنگ سفید بود که به تدریج در کف ظرف تشکیل شد و به این صورت رزین PVC شکل گرفت .

در سال ۱۹۱۲ دو دانشمند به نامهای Kalatte و Zacharis روش اقتصادی تولید PVC را با استفاده از واکنش گاز استیلن و اسید کلریدریک و استفاده از کاتالیزور امکان پذیر ساختند . در حال حاضر این پلیمر از هردوروش تولید می شود . روش استفاده از استیلن اقتصادی تر بوده و روند تولید آن ساده تر و با واحد تولیدی کوچکتری امکان پذیر می باشد .

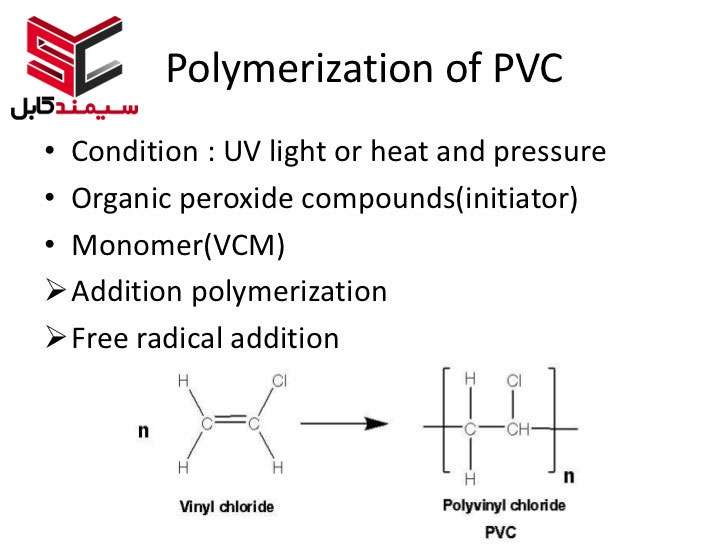

رزین PVC معمولا” به ۵ روش پلیمریزه می شود . در هر روش نوع بخصوصی از پلیمر با خواص متفاوت تولید می گردد . با تغییر شرایط واکنش و همچنین انتخاب نحوه خشک کردن رزین تولید شده می توان در محصول نهایی تغییراتی بوجود آورد .

روش های پلیمریزاسیون PVC

روشهای تولید پی وی سی عبارتند از :

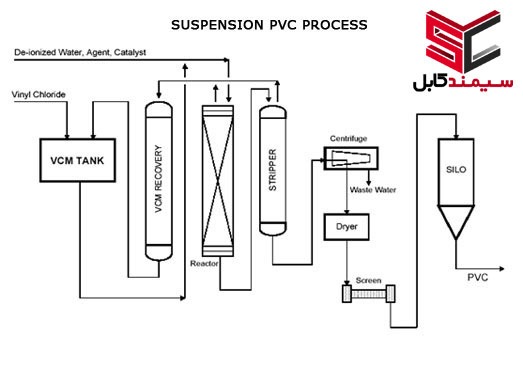

- پلیمریزاسیون به روش سوسپانسیون Suspension Polymerization که ۸۰ درصد تولید در دنیا به این روش صورت می پذیرد .

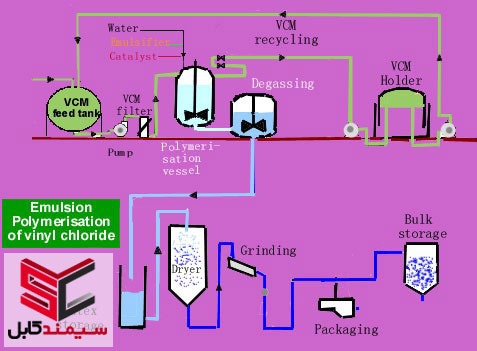

- پلیمریزاسیون به روش امولسیون Polymerization Emulsion که ۱۰ تا ۱۵ درصد تولید در دنیا به این روش صورت می پذیرد .

- پلیمریزاسیون به روش توده ای Polymerization Bulkکه ۱۰ درصد تولید در دنیا به این روش صورت می پذیرد .

- پلیمریزاسیون به روش محلول Polymerization Solution که ۱ تا ۲ درصد تولید در دنیا به این روش صورت می پذیرد .

- پلیمریزاسیون به روش رسوبی Polymerization Precipitated که درصد بسیار ناچیزی از تولید در دنیا به این روش صورت می پذیرد .

روش سوسپانسیون تهیه رزین پی وی سی -pvc

در این روش مونومر وینیل کلراید به صورت دانه های بسیار ریز ( حدود ۵۰ تا ۱۵۰ میکرون ) در آمده و تحت فشار در آب به صورت معلق بیرون می آید و پخش می گردد ، این ذرات در آب نامحلولند . جهت سهولت در پخش این ذرات و همچنین جلوگیری از چسبیدن آنها به یکدیگر ، از پایدار کننده هایی چون نشاسته و ژلاتین استفاده می شود . عمل پلیمریزاسیون در فشار و درجه حرارت بالا و پس ازاضافه نمودن افزودنی هایی محلول در مونومر ( فعال کننده ها ) در اتوکلاو انجام می پذیرد . پس از پیشرفت واکنش و تبدیل ۸۰ تا ۹۰ درصد مونومر به پلیمر ، مونومرهای عمل نکرده از اتوکلاو خارج و رزین PVC حاصل بوسیله فیلتر و یا سانتریفیوژ جدا می شود .

نوع کاتالیزور افزوده شده ، کنترل شرایط واکنش مانند درجه حرارت ، فشار و همچنین سرعت هم زدن مواد واکنش گر توسط همزن تاثیر بسیار زیادی در اندازه زنجیره ملکولی ، اندازه ذرات ، نوع ذرات و نحوه توزین ذرات را دارا می باشد . با تغییر شرایط واکنش می توان S-PVC را به شکل ذرات کروی شکل با سطح متخلخل تولید نمود . این نوع PVC قادر به جذب مقادیر بسیار زیادی نرم کننده یا Plasticizer می باشد بدون آنکه سیالیت آزاد دانه های آن از دست برود . از این نوع رزین معمولا” برای مواقعی که که نیاز به استفاده از پودر برای تغذیه دستگاه اکسترودر می باشد استفاده می شود . از آنجائیکه پایدار کننده های سوسپانسیون در آب محلول می باشند ، این مواد به راحتی از پلیمر تولید شده جدا گردیده و از خود هیچگونه اثری در کیفیت محصول نهایی باقی نمی گذارند . بدین شکل S-PVC دارای خواص خوب مکانیکی و الکتریکی می باشد . از آنجائیکه جذب آب S-PVC بسیار کم می باشد ( ۵ تا ۱۰ میلی گرم ) از آن می توان در تولید محصولات شفاف استفاده نمود . از اشکالات مهم این نوع پلیمر ، حساسیت زیاد آن به حرارت ، نور و اکسیژن در مقایسه با نوع E-PVC می باشد .

روش امولسیون تهیه رزین پی وی سی -pvc

در این روش مونومر وینیل کلراید تحت فشار و درجه حرارت بالا به مایع تبدیل شده و این مایع در آب به کمک مواد امولسیون کننده Emulsifier به شکل امولسیون بیرون می آورند و با استفاده از کاتالیزورهای محلول در آب عمل پلیمریزاسیون انجام می پذیرد . چون واکنش در PH خاصی شروع به پیشروی نموده و به جلو می رود بایستی برای تثبیت PH آن از محلول های بافر استفاده نمود . در این حالت وزن ملکولی محصول به دست آمده وابسته به درجه حرارت واکنش می باشد . درجه حرارت بالا تولید پلیمر با وزن ملکولی پایین کرده و بالعکس با کاهش درجه حرارت وزن ملکولی پلیمر نیز افزایش می یابد . در روند تولید رزین PVC بوجود آمده توسط نمک هایی رسوب داده شده و بوسیله خشک کن و خشک کردن به روش اسپری در هوای گرم جدا می گردد .

در دوحالت اخیر ، تمامی افزودنی ها به امولسیون در پلیمر باقی مانده و این مطلب ممکن است خواص مطلوب یا نامطلوبتری را برای پلیمر فراهم سازد .برای مثال وجود امولسیفایر در محصول نهایی به هنگام شکل دادن محصول به روش اکستروژن باعث بهبود کار می گردد . و بالعکس باعث افزایش میزان جذب آب حتی تا ۵۰ میلی گرم نیز شده که در محصول نهایی تولید اشکال می نماید . اگر در این روش رزین PVC به روش رسوبی از محلول جدا گردد و سپس با آب شسته شود ، قسمت اعظم امولسیون کننده ها و سایز افزودنی ها از جمله کاتالیزور و غیره از آن جدا گردیده و میزان جذب آب آن به ۲۰ میلی گرم کاهش می یابد . وجود امولسیفایر در محصول نهایی ، همچنین باعث کاهش شفافیت محصول گردیده و از طرف دیگر میزان جذب نرم کننده را نیز کاهش می دهد که این امر در هنگام تولید شاخه ای از محصولات PVC با نام Plastisols بسیار مهم و ضروری می باشد . چون از جمله خواص رزین مورد استفاده از تولید این نوع محصولات ، توانائی بسیار کم آن در جذب روغن نرم کننده است .

در روش خشک کردن به وسیله اسپری در هوای گرم ، میزان سختی ذرات به دست آمده نیز دارای اهمیت فراوان است . هرچه ذرات سخت تر باشد ، جذب روغن نرم کننده در آن بصورت تدریجی انجام پذیرفته و برای استفاده به منظور Plastisols مناسب تر می باشد . هرچه حرارت محیط اسپری بالاتر باشد ذرات سخت تر می شوند . در این روش می توان با تغییر شرایط واکنش حتی ذرات رزین با سطح متخلخل نیز تولید نمود . در هرحال با توجه به وجود ناخالصی های بیشتر باقیمانده در PVC نوع E ، خواص مکانیکی و الکتریکی آن نسبت به نوع S پایین تر است .

روش توده ای تهیه رزین پی وی سی -pvc

در این روش مونومر وینیل کلراید با کاتالیزور بسیار کمی مخلوط گردیده و تحت فشار به پلیمر PVC تبدیل می گردد . سپس PVC به دست آمده که در مونومر نامحلول است در کف تانک رسوب کرده و خارج می گردد . کنترل شرایط در این روش بسیار مشکل بوده و امکان برهم خوردن شرایط فرآیند بعید به نظر نمی رسد . طی این روش می توان نوع خاصی از رزینPVC که دارای شاخص گرانروی K-Value حوالی عدد ۶۰ را به دست آرود . این روش مشابهت زیادی با نوع S-PVC داشته و در برخی موارد خواص آن نسبت به نوع S برتری نیز دارد .